دستگاه پر کن آب معدنی لیوانی ( دستگاه فرم فیل سیل )

بسته بندي محصولات غذايي با دستگاه فرم فیل سیل يکي از کم هزينه ترين روشهاي بسته بندي است که در عين حال ماندگاري مناسبي نيز براي محصول فراهم کرده و در ابعاد و اشکال متفاوت و مناسب قابل دسترسي است. دستگاه پر کن آب معدنی لیوانی ساخت گروه صنعتی بهساز پلیمر ، از نوع فرم فیل سیل بوده و تمام مراحل فرم دهی و تولید لیوان و همچنین مرحله پر کردن آب در لیوان و مرحله دربندی و فویل بندی درب لیوان در این دستگاه انجام شده و لیوان بصورت آماده و پرشده از آب و بسته بندی شده از دستگاه خارج میگردد .

به دليل انجام تمامي عمليات بسته بندی در دستگاه فرم فیل سیل شامل:

- ساخت ظرف

- پر شدن ظرف

- دربندي

- برش و جدا سازي بستهها از هم

در يک فرآيند به هم پيوسته و سريع و بدون دخالت عامل انساني، نتيجه کار يک بسته غذايي بهداشتي و ارزان با تيراژ مناسب و با استفاده از حداقل نيروي انساني است. بسته بندي با دستگاه فرم فیل سیل بيشتر براي مواد غذايي به شکل مايعات رقيق و نيمه غليظ مانند: مربا، عسل، شکلات مايع، انواع مواد لبني و کره، دسر و … کاربرد فراواني دارد.

عمليات بسته بندي در دستگاه فرم فیل سیل

کل عمليات بسته بندي در دستگاه فرم فیل سیل به صورت خلاصه به شرح زير است:

1- گرم کردن فيلم ظرف ساز ( Heating ):

در اين قسمت فيلم پليمري که ظرف از آن تهيه مي شود و عمدتا” از جنس PS يا PET ميباشد توسط دستگاه به حدي که قابليت فرم پذيري داشته باشد ، بسته به جنس پليمر و ضخامت آن از 200 – 130 درجه سانتيگراد گرم مي شود.

2- فرم دهی ظروف ( Forming ):

در اين قسمت فيلم گرم شده توسط فشار هواي مثبت و کشش مکانيکي فيلم به شکل دلخواه فرم داده شده و ظرف ساخته مي شود.

3- پر کردن ( Filling ):

در اين قسمت ظروف ساخته شده به محل پر کن هدايت شده و از مواد مورد نظر به مقدار تعيين شده پر مي شوند.

4- دربندي با سيل حرارتي ( Sealing ):

در اين بخش از ماشين، ظروف پر شده با روکشي از جنس فويل آلومينيوم يا ترکيبي از فويل و پليمر توسط حرارت و فشار مکانيکي دربندي مي شوند.

5- برش ( Cutting ):

در اين قسمت، ظرف بسته بندي شده برش خورده و از هم جدا شده ودر نقاله خروجي قرار مي گيرند.

دستگاه پر کن آب معدنی لیوانی در سایز و ظرفیتهای ذیل میباشد .

– دستگاه با ظرفیت 4000 لیوان آب معدنی در ساعت

– دستگاه با ظرفیت 6000 لیوان آب معدنی در ساعت

– دستگاه با ظرفیت 8000 لیوان آب معدنی در ساعت

– دستگاه با ظرفیت 10000 لیوان آب معدنی در ساعت

– دستگاه با ظرفیت 12000 لیوان آب معدنی در ساعت

مشخصات فنی :

مشخصات ماشین بر اساس سفارش

1 ) سفارش دهنده : ………..

2 ) نوع و حجم محصول : ظروف 200 سی سی آب آَامیدنی

3 ) تعداد کاویته ماشین : 10

4 ) جنس کاپ : ورق PET

5 ) حجم تقریبی ظروف : 200 سی سی

شرح عملکرد ماشین :

قسمت رول باز کن فیلم ظروف

وظیفه ذخیره سازی فیلم ظرف را رول اصلی به عهده دارد که شامل :

1- غلطک های آلومینیومی با محور های استیل و بلبرینگ

2- سیلندر بازکن رول مجهز به نوار های لاستیکی و غلطک تامین فشار روی رول از جنس استیل

3- موتور و گیربکس 0.25 کیلو وات جهت باز کردن اتوماتیک رول فیلم ماک DEG

4- سنسور های القایی جهت فرمان به موتور رول باز کن و جهت عمل اتوماتیک آن

5- رینک های راهنمایی رول از جنس آلومینیوم

قسمت گرم کن ( هیتر )

این بخش از ماشین از چهار دستگاه هیتر الکتریکی مجزا و سیلندر های پنوماتیک محرک هیتر ها تشکیل گردیده و وظیفه حرارت دهی به صورت تماس فیزیکی به محل ساخته شدن کاپ روی فیلم را به عهده دارد . جهت بهبود کیفیت عملکرد ، هیتر ها دارای پوشش تفلون صنعتی مخصوص میباشد . زمان حرکت و حرارت هیتر ها از پانل کنترل دستگاه ، قابل تنظیم بوده و نیازی به توقف ماشین جهت تغییر تنظیمات این قسمت نمیباشد که شامل :

1 ) هیترهای آلمینیومی که المنت میله ای داخل آن ریخته گری شده 4 عدد، هرکدام به توان 2000 وات میباشد.

2 ) قالب های آلومینیومی هیترها با پوشش تفلون صنعتی مقاوم در برابر حرارت و سایش

3 ) محرکه : دو عدد جک پنوماتیک قطر 100 و کفشک های از جنس استیل 202

4 ) بوشن های راهنما از جنس استیل و برنج یا پلیمری و میله های راهنما استیل میباشند.

5 ) هیتر دارای پیچ های تنظیم فشار قالب ها میباشد.

6 ) دارای ریل های آلومینیومی در کناره های فیلم برای هدایت در مسیر میباشد.

قسمت فرمینگ ( شکل دهی فیلم کاپ )

در این قسمت از ماشین ، محل حرارت دهی شده توسط هیترها در قسمت گرم کن با اعمال فشار مکانیکی و فشار هوای مثبت تبدیل به کاپ میگردد . نیرو محرک حرکت قالب توسط جک پنوماتیک اهرم بندی شده و با میزای صدای بسیار پایین و مصرف انرژی حداقل ، مطابق استاندارد های کشور اروپایی و هوای با فشار مثبت شکل دهنده به ظرف جهت جلوگیری از آلودگی توسط میکرو فیلتر های مخصوص تمیز میگردد . تمامی پارامترهای زمان عملکرد ، فشار هوای فرمینگ ، سرعت و حرکت سمبه فرمینگ جهت بهبود کیفیت کاپ توسط اپراتور به راحتی قابل تغییر و تنظیم میباشد که در صورت سفارش خریدار اطلاعات قابل درج ( حک ) روی کف کاپ را میتوان در این قسمت تعبیه نمود که به راحتی توسط اپراتور قابل تغییر میباشند.

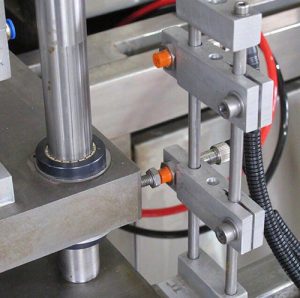

تجهیزات فیلر

متریال مورد استفاده در ساخت تمامی قطعات تجهیزات فیلر از استنلس استیل 304 میباشد . ولوهای قسمت پر کن توسط عمل کننده های پنوماتیک میباشند. تمامی قطعات لاستیکی به کار رفته در قسمت پرکن از جنس تفلون و ( وایتون ) سازگار با مواد پر شونده انتخاب گردیده است ( پرکن در حین کار کردن دستگاه قابل تنظیم میباشد )

تجهیزات سیل و فیلم رویه

این بخش از ماشین وظیفه سیل دهانه کاپ های پرشده توسط فیلمی از جنس فویل آلومینیوم و ترکیبی از ( مواد پلیمری و فویل ) را توسط نیروی اعمال شده با محرک ( نیرو محرک حرکت قالب توسط جک پنوماتیک اهرم بندی شده با میزان صدای بسیار پایین و مصرف انرژی حداقل ، مطابق استاندارد کشور های اروپایی و حرارت اعمال گردیده توسط المنت الکتریکی را دارد. جنس تیغه سیل از استنلس استیل بوده و مقدار حرارت و زمان اعمال آن به کاپ توسط اپراتور از پانل کنترل دستگاه تعیین میگردد . این قسمت از دستگاه مجهز به یک الکترو گیربکس جهت باز کردن رول فیلم رویه و ذخیره سازی آن به مقدار لازم مشابه قسمت رول باز کن فیلم کاپ میباشد که عملکرد آن توسط سنسور های مخصوص کنترل میشود.

قسمت فیدر فیلم ( CUP Film Feeder )

این بخش یکی از مهمترین و دقیق تین قسمت های دستگاه میباشد که وظیفه تغذیه فیلم کاپ و فیلم رویه را به دستگاه با حدکثر دقت ممکن به عهده دارد و توسط یک دستگاه سروو موتور گیربکس درایو میگردد تا شیب سرعتی مورد نیاز این قسمت در هنگام شروع و توقف اعمال ، ضمن نرم بودن حرکت آن از ریزش محتویات داخل کاپ ها قبل از سیل جلوگیری کند.

قسمت برش

این بخش از ماشین عمل برش و جداسازی کاپ ها را از یکدیگر و از پوشال رول فیلم ظرف انجام میدهد . به دلیل نیاز به اعمال قدرت بالا در این بخش حرکت آن توسط یک دستگاه الکترو موتور گیربکس مستقیم مجهز به سیستم پرس لنگ با تمامی ملحقات کنترل لازم تامین میگردد ( بدون استفاده از سیستم های هیدرولیک و یا پنوماتیک ) متریال مورد استفاده در قطعات برش از فولاد SPK بوده و جهت حفظ کیفیت و سهولت جمع کردن محصول این قسمت مجهز به مکنده هاییست که کاپ های برش خورده را به آرامی از محل برش به روی نقاله خروج انتقال داده و به صورت مرتب روی نقاله قرار میدهند. دیگر بخش های مربوط به قسمت برش نقاله لاستیکی از جنس PVC مخصوص مواد غذایی در خروجی دستگاه و همچنین قسمت جمع کل پوشال فیلم ظرف میباشد.

جمع کن پوشال

جمع کن پوشال مجهز به یک دستگاه الکتروگیربکس و وزنه و سنسورهای مربوطه میباشد که گشت آور وارده به پوشال در حین عملکرد دستگاه را تنظیم میکند.

مواد اولیه بکار رفته در ساخت قطعات ماشین

شاسی اصلی : استنلس استیل 304

کفشک های اصلی : فولاد با پوشش کروم سخت

قطعات فیلر : استنلس استیل 304

کاور بندی : استیل

قالب های فرمینگ و سیل : آلومینیوم آلیاژی

قطعات برش دایکات : فولاد SPK-R

توان مصرف برق : 8 الی 14 کیلو وات ساعت

میزان مصرف هوای فشرده : 2 الی 2.6 متر مکعب در دقیقه

برندهای مورد مصرف در قطعات برق ، کنترل ، اتوماسیون ، پنوماتیک و هیدرولیک

الکترو موتور ها : DEG ( موتوژن در صورت سفارش )

الکترو موتور گیربکس برش : YILMAZ ترکیه یا موارد مشابه اروپایی

برق قدرت : LS یا موارد مشابه

اتوماسیون و کنترل : DELTA

پنوماتیک : AIR CONTROL

لازم به توضیح و تذکر است که در بین سازندگان دستگاه در ایران فقط 2 یا 3 واحد دارای مجوز و پروانه بهره برداری از سازمان صنایع و معادن هستند که گروه صنعتی بهساز پلیمر از سال 79 تحت پروانه بهره برداری سازمان صنایع فعالیت می نماید

و همچنین متاسفانه اکثر آگهی دهندگان در فضای اینترنت با عنوان سازنده دستگاه ظروف یکبارمصرف واسطه می باشند و هیچگونه مجوز از اداره صنایع نداشته و حتی نام شرکت و یا نام تجاری انتخاب کرده برای معرفی کالا خود نیز درهیچ اداره و سازمانی ثبت شده نیست

هرگونه کپی برداری از مطالب سایت بدون درج منبع پیگرد قانونی خواهد داشت.

امیدواریم مطالب فوق مفید بوده باشد

/editor/TTT.png)