اکسترودر

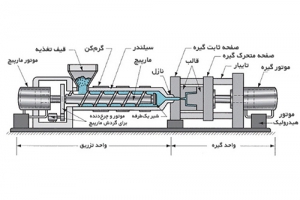

اکسترودر یک دستگاه صنعتی میباشد که مواد گرانولی را با نیرو حرارتی و حرکتی به داخل هدایت میکند تا در لحظه خروج با فشار از انتهای دستگاه ، محصولی نواری شکل یا به صورت خمیری تولید شود. . اکسترود ها در کل از سه قسمت اصلی تشکیل میشود :

- ناحیه تغذیه (Feed Zone)

- ناحیه تراکم و فشردگی(Compression Zone)

- ناحیه اندازهگیری

به علت کاربرد های فراوان این دستگاه، از آن ها در بخش های مختلف صنایع لاستیک و پلاستیک مورد استفاده قرار میدهند.

دستگاه اکسترودر اغلب به اشتباه به معنی دستگاه پلاستیک خاصی معنی میشود در حالیکه اکسترودر قسمتی از هر دستگاه تولید پلاستیک میباشد که وظیفه ذوب مواد و تبدیل آن بشکل خاص و فرآوری مواد گرانولی را ( اکسترود کردن ) به عهده دارد و بصورت کلی شامل سیلندر ماردون و الکتروموتور اصلی و تابلو برق مربوط به الکتروموتور و المنت ها میباشد و همچنین میلت پمپ و شیر خروجی نسبت به شکل مواد را شامل میباشد .

دستگاه اکسترودر

اکسترودر های تولیدی این شرکت بصورت کلی در دو نوع کلی میباشد .

اکسترودر هایی که برای استفاده در دستگاههای تولیدی خود شرکت کاربرد دارد

اکسترودر هایی که در سایز و ظرفیتهای مختلف برای مواد اولیه ای مختلف به سفارش خریدار طراحی و ساخته میشود

اکسترودرهای تولیدی این شرکت در دو سایز کلی است

- اکسترودر صنعتی

- اکسترودر آزمایشگاهی

انواع اکسترودر

اکسترودرهای متداول موجود به صورت کلی به دو دستهی تک ماردونه و دو ماردونه تقسیم بندی میشوند. البته میتوان آنها را در یک بسته بندی دیگر از نظر دمای تغذیه (ماده اولیه) تفکیک کرد که در ادامه به توضیحات آن خواهیم پرداخت.

۱) اکسترودر تک ماردونه

یکی از متداولترین روشهای شکل دهی پلاستیکها، اکستروژن است که از یک ماردون تشکیل شده است. مدل تک ماردونه یکی از انواع اکسترودر است که قادر به انجام فرایند اکستروژن مواد، بدون تلورانس میباشد به طوری که همزمان قادر است مصرف مواد و انرژی را بهینه کند. از دیگر ویژگی های این دستگاه طول عمر طولانی، ظرفیت تولید بالا و کیفیت مطلوب محصولات را میتوان نام برد.

روش کار اکسترودر تک ماردونه

مواد اولیه این دستگاه به صورت گرانول یا خاکه نرم از قسمت قیف به ماردونه وارد میشود. حال این مواد در اثر حرارت حاصل از گرم کننده های دستگاه (Barrel Heaters) و برش ناشی از حرکت بر روی لبههای ماردون گرم میشود. ، درادامه عمق معبر در طول ماردون کاهش یافته و موجب فشرده شدن مواد میشود. در انتهای این دستگاه، مواد مذاب با عبور از قالب های مختلف به شکل مورد نظر برای محصول نهایی در میآیند. اکسترودرهای تک ماردونه عمدتاً برای تولید انواع لولههای پلی اتیلن به کار میروند.

ویژگی اکسترودر تک ماردونه

یکی از ویژگیهای مهم اکسترودرها نسبت طول به قطر (L/D)در آنها است. خروجی این ماشین مستقیماً با نسبت طول به قطر (L/D)وابسته است؛ به طور مثال دو اکسترودر با قطر یکسان اما L/Dهای متفاوت دارای خروجی کاملاً متفاوتی هستند.

اکسترودرهای بلندتر ازظرفیت ذوب و مخلوط کردن بیشتری برخوردارند و همچنین این اجازه را میدهند که این دستگاه با سرعت بیشتری حرکت کند. اصولاً اکسترودری که قطر بزرگتری داشته باشد متناسب با آن سرعت خروجی بیشتری خواهد داشت لذا اکسترودرهای تک ماردونه معمولاً سرعت خروجی بیشتری نسبت به اکسترودرهای دو ماردونه دارند اما قدرت همگن سازی آنها کمتر است. به همین دلیل معمولاً در خطوطی که از این نوع اکسترودر استفاده میشود بهتر است از دو اکسترودر پشت سرهم استفاده شود تا اولی فرآیند ترکیب و همگن سازی و دومی فرآیند اکسترود را انجام دهد.

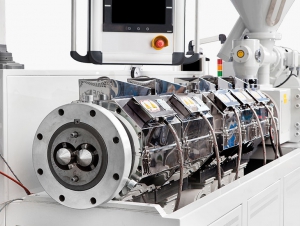

۲) اکسترودرهای دو ماردونه

یکی دیگر از انواع اکسترودرها، اکسترودر دو ماردونه است. این دستگاه معمولاً به دستگاه اکسترودر ماردونه دوقلو معروف است اما لزوماً ابعاد این ماردونها به یک اندازه نیست. برخی از این دستگاه ها از حرکت ماردونها در دوجهت مخالف هم و برخی دیگر در یک جهت موافق باهم بهره میبرند و به علاوه ماردونها امکان دارد به شکل جفتشده (Conjugated) یا جفتنشده(Non-Conjugated) باشند. ظرفیت تولید اکسترودرهای دو ماردونه معمولاً سه برابر اکسترودرهای تک ماردونه با همان قطر و سرعت است و توانایی تولید ۶ تن بر ساعت محصول را خواهند داشت.

در سالهای اخیر استفاده از اکسترودرهای دوماردونه افزایش یافته است.این دستگاه در مقایسه با اکسترودر های تک ماردونه آهنگ خروجی، بازده اختلاط و حرارت تولید شده متفاوتی دارند.

روش کار اکسترودر دو ماردونه

در اكسترودر دو ماردونه با جهت چرخش مخالف يكديگر، مواد دچار برش و فشردگي ميشوند (مانند آنچه که در غلتكراني رخ ميدهد) يعني مواد بين غلتكهايي با جهت چرخش متفاوت، فشرده ميشوند.

در حالت با جهت چرخش یکسان، مواد از یک ماردون به ماردون دیگر انتقال داده میشوند. این دستگاه برای مواد حساس به حرارت کاملاً مناسب است، زیرا مواد در این نوع ماشین به سرعت بدون اینکه کمترین حالت تهنشینی موضعی (Entrapment) برای مواد پیش آید، منتقل میشوند و از طرفی دیگر حرکت مواد در اطراف ماردون های جفت نشده آهسته تر و نیروی پیشران آن (Propulsive) بزرگتر است.

مزایای اکسترودرهای دو ماردونه

- در مقایسه با ماردون ساده که باید از ماده اولیه پر باشد تا عمل کند، میزان مواد اولیه ورودی به داخل اکسترودر دو ماردونه را میتوان مستقل از میزان ماده اولیه ورودی و نوسانات میزان تولید داخل ماردون تنظیم کرد.

- دستگاه های دو ماردونه میتوانند مواد با رطوبت بالا یا سایر محصولاتی که در نوع تک ماردونه میلغزند و به خوبی منتقل نمیشوند را جابهجا کنند، در واقع این دستگاه ها انعطاف پذیری بیشتری در تولید دارند.

- در این نوع دستگاه برای کنترل فشار در مخزن، از جابجایی دستگاه به جلو یا عقب استفاده میشود.

- در بخش تخلیه کم، فشار لازم برای عملیات اکستروژن تأمین شده و در اختیار بخش کوچکتر دستگاه قرار میگیرد.

کاربرد اکسترودر

فرآورده های اکسترودر را بسته به نوع کاربرد مورد نظرشان میتوان به ۶ گروه اصلی تقسیم بندی کرد:

- میله و پروفیل

- لوله

- فیلم و ورق

- تک رشته ها

- پوشش های اکستروژن

- پوشش سیم و کابل

پوسته یا بدنه اکسترودر:

یک استوانه فلزی است که مارپیچ را احاطه میکند.در داخل این استوانه حفره هایی تعبیه میشود تا با عبور آب سرد وگرم بتوانیم درجه حرارت اکسترودر را کنترل کنیم. اگر درجه حرارت آمیزه کنترل نشود آمیزه داغ میشود که باعث میشود محصول خروجی به صورت برشته یا سوخته دار خارج شود (یا در اصل اسکورچ شود).

| نوع | تک پیچه | همسوگرد سرعت پایین | همسوگرد سرعت بالا | ناهمسوگرد |

| بازدهی انتقال | کم | متوسط | متوسط | بالا |

| بازدهی اختلاط | کم | متوسط و بالا | متوسط و بالا | بالا |

| عمل برش | بالا | متوسط | بالا | کم |

| خود تمیز شوندگی | نسبتا کم | متوسط و بالا | بالا | بالا |

| بازدهی انرژی | کم | متوسط وبالا | متوسط و بالا | بالا |

توزیع دمایی | پهن | متوسط | باریک | باریک |

| حداکثر سرعت چرخش | 300-100 | 35-25 | 300-250 | 45-35 |

| حداکثر نسبت L/D | 32-30 | 28-7 | 40-30 | 21-10 |

مارپیچ:

در یک اکسترودر با تغذیه سرد همچنان که از نامش بر می آید،آمیزه لاستیکی در درجه حرارت محیط تغذیه میشود. خوراک ممکن است بصورت نوار یا دانه باشد مارپیچ باید به مقدار کافی انرژی مکانیکی انتقال دهد تا هم آمیزه نرم شده و هم با فشار عقب برنده دای مقابله نماید.

در طراحی مارپیچهای بکار برده شده در اکسترودر با تغذیه سرد، بررسی های خاص لازم است. برای آنکه خرد شدن (Mastication) به مقدار لازم صورت گیرد باید ارتفاع پره مارپیچ کم و طول مارپیچ زیاد باشد.

مارپیچ یک اکسترودر ساده دارای سه قسمت تغذیه ،قسمت انتقالی یا سنجش و قسمت فشرده شدن میباشد. هر قسمت مارپیچ نقش جداگانه ای دارد .قسمت تغذیه،مواد را از قیف تغذیه انتقال میدهد.قسمت انتقالی مواد را حرارت داده،مخلوط مینماید.

قسمت فشرده سازی یکنواخت کننده است و فشار لازم برای راندن مواد از درون دای در آن ایجاد میگردد.

درون مارپیچ هم کنترل درجه حرارت وجود دارد. داخل مارپیچ مجراهایی تعبیه شده که از داخل آن آب میتواند عبور کند تا کنترل درجه حرارت داشته باشیم. سرعت مارپیچ در دمای اکسترودر تأثیر زیادی دارد در مقدار تغذیه ثابت افزایش سرعت مارپیچ باعث افزایش دمای محصول خروجی از اکسترودر میشود.

سرعت ایده آل در اکسترودرهای مارپیچی:

حد سرعتی است که بتواند لاستیک را از تغذیه دریافت و از جمع شدن آن در قیف تغذیه جلوگیری کند.

هد ( کلگی ) :

هدف از بکار گیری هد متعادل ساختن و یکنواخت نمودن فشار و انتقال آمیزه به سمت قالب است.

شکل هد باید طوری طراحی شود تا بتواند نیازهایی را که لازم است تأمین کند:

- تأمین حداکثر محصول خروجی بدون هیچ مشکل وبی نظمی

- جبران تغییر شکل ناشی از خواص بازگشت الاستیک آمیزه

- حذف نواحی ساکن و ایستا که احتمالا” در مسیر آمیزه ایجاد میشود.

قالب(دای):

قالب جسمی است که بر روی کلگی(هد) قرار می گیرد و باعث می شود آمیزه هنگام خروج شکل مورد نظرما را به خود بگیرد. به طور کلی طراحی دای نیاز به مهارت وتجربه فراوان است.

نسبت L/D در اکسترودر پلاستیک:

L/D یا نسبت طول پیچه به قطر خارجی پیچه، یکی از مهمترین نسبت ها در طراحی اکسترودر است که می تواند معمولا تا مقدار 34 نیز بالا رود. در اکسترودر های معمولی و رایج این نسبت معمولا 24 است. در جدول زیر مزایای اکسترودر ها با نسبت L/D بالا و پایین را مشاهده می کنید.

| مزایای اکسترودر های کوتاه تر | مزایای اکسترودر بلند |

| مساحت زمین کمتر | توانایی اختلاط بیشتر و بهتر |

| قیمت پایین تر | فشار پمپ به دای بالاتر |

| گشتاور کمتر به دلیل داشتن موتور کوچکتر با داسب بخار کمتر | ظرفیت ذوب مناسب با حرارت پایین تر |

| گرمای منتقل شده از برل به روش هدایت بیشتر است |

لازم به توضیح و تذکر است که در بین سازندگان دستگاه در ایران فقط 2 یا 3 واحد دارای مجوز و پروانه بهره برداری از سازمان صنایع و معادن هستند که گروه صنعتی بهساز پلیمر از سال 79 تحت پروانه بهره برداری سازمان صنایع فعالیت مینماید.

و همچنین متاسفانه اکثر آگهی دهندگان در فضای اینترنت با عنوان سازنده دستگاه ظروف یکبارمصرف واسطه میباشند و هیچگونه مجوز از اداره صنایع نداشته و حتی نام شرکت و یا نام تجاری انتخاب کرده برای معرفی کالا خود نیز درهیچ اداره و سازمانی ثبت شده نیست.

هرگونه کپی برداری از مطالب سایت بدون درج منبع پیگرد قانونی خواهد داشت.

امیدواریم مطالب فوق مفید بوده باشد