کامپاند چیست و چه کاربردی دارد ؟

همانطور که میدانید ، پلیمر از جمله موادی است که تحول بسیاری در صنعت ایجاد کرده است و کاربرد آن بقدری وسیع و گسترده میباشد که رشته ای در دانشگاه به این اسم وجود دارد ، هنگامی که به ترکیبات پلیمری ، ماده ای خاص که اغلب رنگی میباشد ، افزوده میشود ، ترکیبی دیگر به نام کامپاند ایجاد میشود ، کامپاند های پلیمری یکی دیگر از انواع مختلف مواد پلیمری کاربردی و پرمصرف در صنایع شیمیایی میباشد که برای افزایش ثبات و مقاومت مواد پلاستیکی بکار میرود. در واقع میتوان گفت این محصولات از ترکیب پلیمر ها و نوعی پودر به جهت تقویت ساختار پلیمری تشکیل شده است. علت بکارگیری از کامپاند در تولید محصولات پلیمری این است که بسیاری از تولید کنندگان برای تولید محصولات با پایه پلیمر با مشکلاتی روبرو شده اند ( مشکلاتی نظیر : ضعف فیزیکی | کاهش خواص | رنگ نامطلوب | طولانی شدن فرآیند تولید و … ) . بدین صورت با افزودن ترکیباتی مانند کامپاند و مستربچ ، خاصیت پلیمر و نهایتا فرآیند های تولیدی مورد نظر را تقویت میکنند.

کامپاند چیست ؟ | معرفی صفر تا صد کامپاند

کامپاند چیست ؟؟؟؟

از مهمترین مواد پلیمری که در تولید محصولات پلاستیکی استفاده میشوند ، کامپاند است. هنگامی که دو یا چند ماده اولیه را با نسبت های مشخصی با یکدیگر مخلوط نماییم ، کامپاند ایجاد میشود. علاوه بر مواد اولیه که پایه های اصلی کامپاند را تشکیل داده، میتوان افزودنی هایی هم به کامپاند اضافه کرد. کامپاند بعنوان ماده اولیه در تولید محصولات پلاستیکی قرار میگیرد و مشکلاتی مانند ( اختلاط مواد اولیه با یک دیگر در هنگام تولید | هدر رفت مواد اولیه | کند بودن سرعت تولید ) را برطرف میسازد. به عبارت دیگر میتوان گفت کامپاندها شامل ترکیباتی نظیر پلیمر و مواد افزودنی میباشد که برای تسهیل و تسریع فرآیند ساخت محصولات پلاستیکی تولید میگردد.

از معروف ترین و مهمترین کامپاند ها میتوان به موارد زیر اشاره نمود:

- کامپاند پلی اتیلن

- کامپاند پلی پروپیلن

- کامپاند پی وی سی

- کامپاند کربنات کلسیم

- کامپاند پلی کربنات

و …

انواع کامپاند های پلیمری

در کل میتوان گفت دو نوع از رایج ترین کامپاند های پلیمری ، کامپاند پلیمری پلی پروپیلن PP و کامپاند پلیمری پلی اتیلن PE است ، در واقع هنگامی که به پلیمری از نوع ساختار پلی اتیلن ، افزودنی هایی بیافزاییم ، حاصل کار ، کامپاند پلی اتیلن میباشد و در مقابل نیز هنگامی به پلیمری از ساختار پلی پروپیلن افزودنی هایی افزوده شود ، حاصل کامپاند پلیمری پلی پروپیلن است. در زیر به بررسی تک تک کامپاند های پلیمری میپردازیم :

کامپاند پلی اتیلن PE

کامپاند PE جزو مهمترین و کاربردی ترین انواع کامپاند میباشد که در تولید لوله های پلی اتیلنی مخصوص آب رسانی بسیار کاربرد دارد. این نوع کامپاند ، از یکسری ضایعات صنعتی و سایر مواد شیمیایی تشکیل شده است که از خاصیت هایی نظیر ( مقاومت بالا در مقابل تابش نور مستقیم خورشید | مقاومت بالا در مقابل انواع ضربه های مکانیکی ) برخوردار میباشد. کامپاند پلی اتیلن ، علاوه بر کیفیت مناسب ، از قیمت مناسبی نیز برخوردار بوده و بدین دلیل قابل رقابت با بازارهای خارجی مشابه خود را داشته ، از مهمترین گرید های کامپاند پلی اتیلن ( PE ) میتوان به موارد زیر اشاره کرد :

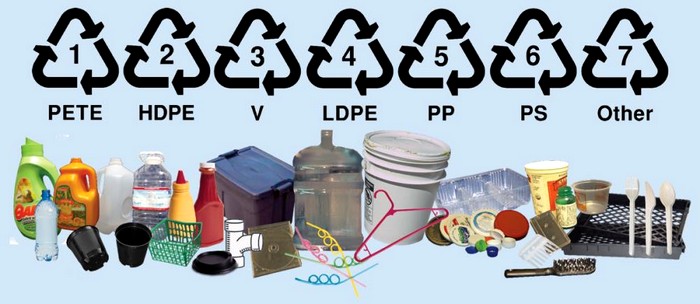

پلی اتیلن سبک با چگالی پایین ( LDPE )

این پلی اتیلن دارای استحکام کششی کمی بوده و از دیگر خصوصیات آن میتوان به انعطاف پذیری و امکان تجزیه به وسیله میکرو ارگانیسم ها اشاره نمود

پلی اتیلن سنگین با چگالی بالا ( HDPE )

این پلی اتیلن نیز دارای استحکام کششی بیشتری به نسبت به سایر پلی اتیلن ها دارد.

پلی اتیلن با چگالی متوسط ( MDPE )

نوع ویژه ای از پلی اتیلن میباشد که به لحاظ ساختار پلیمری و چگالی ( دانسیته ) میان پلی اتیلن سبک و سنگین قرار گرفته است ، اکثر پلی اتیلن های با چگالی متوسط دارای ساختاری خطی میباشد و کاربرد های ویژه ای مانند تولید مخازن بزرگ برای ذخیره سازی آب و … دارند.

پلی اتیلن سبک خطی ( LLDPE )

پلی اتیلن سبک خطی با اضافه نمودن کومونومر بوتن نرمال به اتیلن در موقع فرآیند پلیمریزاسیون بووجود میآید. پلی اتیلن سبک خطی ، دارای خاصیت مکانیکی برتری به نسبت به پلی اتیلن سبک داشته . به عنوان مثال با اضافه کردن آن به پلی اتیلن سبک ، میتوان فیلم های پلیمری با استحکام و مقاومت کششی بالاتری تولید نمود .

پلی اتیلن با وزن مولکولی بسیار بالا ( UHMWPE )

پلی اتیلن با وزن مولکولی بسیار بالا ( بین سه تا شیش میلیون ) را پلی اتیلن با وزن مولکولی بسیار بالا میگویند ، این پلی اتیلن در مواردی مانند ساخت لوله های مقاوم در صنعت نفت و گاز ، لوله های تخلیه پسماند و … استفاده میشود.

کامپاند پروپیلن ( PP )

کامپاند PP از دیگر انواع کامپاند مصرفی در تولید محصولات پلیمری میباشد که ساختاری کامپوزیتی داشته است. این کامپاند بعد از پلی اتیلن ، جزو پر مصرف ترین انواع کامپاند محسوب میشود. از کامپاند پلی پروپیلن در ساخت قطعات خودرو ، تولید لوازم خانگی و وسایل پلاستیکی مورد استفاده در آشپزخانه ها ، تهیه لوله و اتصالات مورد استفاده قرار میگیرد.

کامپاند PVC

کامپاند PVC یک ماده بادوام بوده که به نسبت پلاستیک های مهندسی ارزانتر میباشد. کامپاند پی وی سی دارای عایق الکتریکی خوبی بوده که برای کاربرد در کابل ها و سیم ها مناسب میباشد. لازم به ذکر است محصولات فرآیند پلیمریزاسیون PVC بصورت پودری و اصلاح نشده میباشد ، قبل از این که پی وی سی به محصولات نهایی تبدیل شود ، غالبا با مواد ( پایدارکننده های حرارتی ( heat stabilizer ) | پایدارکننده های نوری ( UV stabilizer ) | نرمکننده ها ( plasticizer ) | افزودنی های کمک فرآیندی ( processing aid ) | اصلاح کننده های ضربه ( impact modifier ) | پرکنندهها (filler) | رنگدانهها (pigments) ) ترکیب میشوند ، توجه داشته باشید مواد افزودنی مورد استفاده برای ترکیب با PVC اغلب توسط پارامترهایی از جمله ( عملکرد ، هزینه نهایی ، خواص مورد انتظار محصول ) تعیین میشود.

کامپاند کربنات کلسیم

کامپاند کربنات کلسیم برای استفاده در صنایع مختلف ، تولید میشود که این کامپاند از پودر کربنات کلسیم و محمل پلیمری و افزودنی تشکیل شده ، از مهمترین نکاتی که در مورد کامپاند کربنات کلسیم همانند سایر کامپاند های دیگر مطرح میشود ، این است که پودر کربنات کلسیم به خوبی در محمل پلیمری پخش و توزیع میشود. این موضوع نیازمند فرمولاسیون مناسب و اجرای صحیح مراحل فرآیندی ” میکس شدن | اکسترود شدن و لذا بایستی دستگاه اکسترودر دارای اختلاط قوی و مناسبی باشد.

کامپاند پلی کربنات

انتخاب کامپاند پلی کربنات برای ساخت محصولات ، راه حل بی عیب و نقص جهت تولید محصولات با کیفیت بالا تر نسبت با هزینه کمتر است. از مزایای انتخاب کامپاند پلی کربنات میتوان به ( دوام بسیار عالی | خطرات کمتر به نسبت شیشه معمولی | شفافیت بالا | وزن پایین تر | محافظ طبیعی برای اشعه UV | شکل پذیری آسان و رنگ پذیری مناسب ) اشاره نمود . از معایب کامپاند پلی کربنات میتوان گفت تنها عامل ضعیف کننده پلیمر پلی کربنات ، خش پذیری آن میباشد که با توجه به مزایای شمرده شده ، مورد چندان قابل توجهی نمیباشد.

کاربرد کامپاند های پلی اتیلن و پلی پروپیلن

همانطور که گفته شد دو نوع از رایج ترین کامپاند های پلیمری ، کامپاند پلیمری پلی پروپیلن PP و کامپاند پلیمری پلی اتیلن PE است ، کامپاند PP و PE دارای تنوعات بسیار زیادی هستند که در صنایع مختلف جهت تولید محصولات مختلف مورد استفاده قرار میگیرد که در زیر به محصولاتی اشاره میکنیم که در آن ها از این کامپاند ها استفاده شده اند :

لوله های آب رسانی و فاضلاب

2 نوع از رایج ترین نوع لوله های آبرسانی و فاضلاب ، با استفاده از کامپاند PP و PE میباشد ، به علت وجود خاصیت هایی نظیر مقاومت در برابر خوردگی ، پوسیدگی ، سایش ، قابلیت اتصال بسیار محکم و انعطاف پذیر ، سبکی و پایین بودن هزینه ها و … از کامپاند PP و PE استفاده میشود ، لازم به ذکر است از انواع کامپاند های PE در لوله های سیاه رنگ که تحمل فشار بالایی را میطلبد ، استفاده میشود.

صنعت ساختمانی

بواسطه خاصیت هایی مانند مقاومت در مقابل خوردگی ، پوسیدگی و یخ زدگی و ضربه و مقاومت در مقابل فاضلاب سرد و گرم ، رسوب پذیری کم ، سبکی آن از انواع کامپاند PP در تولید لوله های سفید و یا سبز مورد استفاده قرار میگیرد.

صنایع بسته بندی

علاوه بر این که هر 2 نوع از کامپاند پلی اتیلن و کامپاند پلی پروپیلن در صنعت بسته بندی مورد استفاده قرار میگیرد ، اما با توجه به خاصیت هایی نظیر جذب کثیفی کمتر ، دوام بالا در مقابل پارگی ، مناسب بودن برای بسته بندی وسایل سنگین از آن ها استفاده میکنند، علاوه بر موارد ذکر شده ، کامپاند های پلی پروپیلن ، خاصیت هایی مثل کریستال شفاف تر برای ارائه دادن بهتر محصول و متسب برای بسته بندی غذا و … این کامپاند ها را گزینه خوبی برای استفاده در برخی از صنایع و محصولات کرده است.

کف پوش های چوبی و پلاستیکی

کفپوش های چووبی و پلاستیکی ، محصولی دیگر از صنعت ساختمان میباشد که از کامپاند های PP و PE استفاده میکنند. پلی اتیلن ها دارای مقاومت سایشی و پوششی بالا ، مقاومت ضربه ای بالایی داشته و در مقابل ، پلی پروپیلن ها نیز دارای مقاومت خستگی بالا و عدم ایجاد ترک ، مقاومت شیمیایی عالی را دارا بوده که منجر به استفاده از آن ها در محصولات مختلف این صنعت شده است.

از کاربرد های دیگر کامپاند پلی اتیلن و کامپاند پلی پروپیلن میتوان به مواردی مانند کاربرد آن در صنعت خودروسازی ، جهت ساخت قطعات مختلف ، صنعت اسباب بازی ، صنعت پزشکی جهت تولید تجهیزات پزشکی و آزمایشگاهی اشاره نمود .

ویژگی های کامپاند پلیمری

کامپاند های پلیمری ، متشکل از سه جزء اصلی میباشد که هر یک از آن ها ، وظیفه خاصی برای افزایش خاص ماده نهایی را بر عهده دارند ، این سه جز عبارتند از :

1 ) پایه پلیمری

2 ) عامل سازگازی

3 ) افزودنی های شیمیایی

در پایه پلیمری بایستی به این نکات توجه کرد که افزودنی هایی مانند کامپاند و مستربچ ، که خود دارای پایه پلیمری دارا میباشند ، بایستی به محصولی افزوده شود که آن محصول نیز اساس و پایه پلیمری داشته باشند تا بدین ترتیب راحت تر با پلیمر مورد نظر ترکیب شوند.

عامل سازگاری ، از دیگر قسمت های مهم کامپاند میباشد که وظیفه آن ایجاد سازگاری میان افزودنی ها و پایه پلیمریست . چنانچه سازگاری یا قطبی و غیر قطبی بودن میان پایه پلیمری و افزودنی های شیمیایی رعایت نشود ، کامپاند تولید شده افزودنی ها به صورت یکنواخت پخش نخواهد شد و نتیجتا کیفیت لازم را نخواهند داشت…

افزودنی های شیمیایی ، که جزو سوم میباشد با افرودن آن به پایه پلیمری کامپاند ، خواص مورد نیاز را ایجاد میکنند ، برخی از این افزودنی ها تنها افزودنی های رنگی میباشد که وظیفه آن ها ، تغییر رنگ پلیمر مورد نظر میباشد.

علت استفاده از کامپاند

در کل میتوان گفت در برخی تجهیزات بکاررفته در صنایع مانند تجهیزات تزریق پلاستیک و اکسترود ها ، نمیتوان مستربچ را به پایه های پلیمری اصلی اضافه نمود. در همچین شرایطی ، کارخانه ها ناچارا از کامپاند استفاده میکنند تا بدین ترتیب کیفیت محصول نهایی کاهش نیابد . از طرف دیگر از لحاظ اقتصادی و بهداشتی نیز استفاده از کامپاند برای تولید محصول نهایی ، خیلی بصرفه تر از مستربچ میباشد زیرا هزینه های ناشی از تمیزکاری و ترکیب مستربچ با پایه پلیمری را ندارد.

فرق میان کامپاند و مستربچ

نوع ساختار مولکولی کامپاند و مستربچ تا حدی مشابه یکدیگر میباشد و تفاوت آن ها در واکنش رفتاری ، درصد افزودن به محصولات نهایی و کاربرد شان در صنایع مختلف تولیدی میباشد. یعنی هنگامی که در اکسترودر های تزریق پلاستیک و تولید فیلم های پلیمری ، امکان واکنش شدید میان مستربچ با مواد اولیه پلیمری وجود ندارد از کامپاند استفاده میشود. در واقع میتوان گفت کامپاند ترکیبی پلیمری میباشد که بدون هیچ گونه ترکیب اضافی در تولید کالاهای پلاستیکی بکار میرود در مقابل ، مستربچ ها را نمیتوان بتنهایی در فرآیند تولید بکار برد و نیازمند استفاده همزمان از پایه های پلیمری و سایر افزودنی میباشد.

مزایای استفاده از کامپاند نسبت به مستربچ

مزایای مهمی که انواع کامپاند نسبت به مستربچ ها دارند و منجر شده که کامپاند ها نسبت به مستربچ ها مصرف بیشتری در تولید محصولات پلیمری داشته باشد شامل موارد زیر است.

1 ) آسان بودن و راحتی روش های استفاده از کامپاند به نسبت به مستربچ زیاد تر است.

2 ) برخی از مستربچ ها خطرناک و سمی میباشد و بدین دلیل استفاده مداوم آن ها را محدود نموده است.

3 ) گاهی فقط با مصرف مستربچ در خط تولید نمیتوان کیفیت مورد نیاز در محصول را بدست آورد و نیازمند استفاده از کامپاند است.

4 ) بهداشتی بودن کامپاند ها نسبت به مستربچ ها ، منجر شده که استفاده از کامپاند در صنایع تولیدی بهداشتی بیشتر مورد استفاده قرار گرفته شود.

5 ) در استفاده از مستربچ با سیستم های تزریق و اکسترودر ، امکان اختلاط با مواد پلیمری وجود نداشته ، اما در مورد کامپاند چنین نیست.

کاربرد کامپاند پلیمری

انواع کامپاند با توجه به خاصیت و ویژگی هایی که دارا میباشد در صنایع گوناگون تولیدی مورد استفاده قرار میگیرند، در کل میتوان گفت تولیدات کامپاند با توجه به سفارش مشتری و انتظاراتی که محصولی از کامپاند دارد صورت میگیرد . از مهمترین کاربرد های آن ها میتوان به موارد زیر اشاره نمود :

1 ) در ساخت دستگاه های تولید لوله های آب رسانی و فشار قوی

2 ) تولید انواع فیلم های بادی و دمشی

3 ) کاربرد در خودروسازی ( تولید سپر خودرو )

4 ) ساخت لوازم خانگی ، اسباب بازی های پلاستیکی

5 ) ساخت قطعات الکتریکی و الکترونیکی

6 ) ساخت انواع ظروف یکبارمصرف به روش ترموفرمینگ

7 ) ساخت شیلنگ ها و لوله های آب و فاضلاب

مزایای استفاده از کامپاند

استفاده از بعضی از انواع کامپاند منجر به افزایش مقاومت ضربه پذیری در دماهای معمولی و منفی میگردد، از مزایای استفاده از کامپاند میتوان به موارد زیر اشاره نمود :

1 ) مقرون به صرفه بودن و ایجاد بازار های رقابتی در میان همه تولید کنندگان داخلی و خارجی

2 ) افزایش مقاومت محصول در برابر تابش مستقیم نور خورشید

3 ) افزایش استحکام و مقاومت در دماهای منفی

4 ) مصرف مواد اولیه پلیمری با کیفیت در ساخت محصول

ضمن تشکر از مطالعه مقاله فوق امیدواریم برای شما مفید واقع شده باشد … جهت هرگونه سوال میتوانید همه روزه با کارشناسان ما در تماس باشید

لیست قیمتهای مختلف قطعات مختلف خط تولید دستگاه ظروف یکبارمصرف

گروه صنعتی بهساز پلیمر با بیش از 20 سال سابقه درخشان در زمینه ساخت ماشین آلات خط تولید ظروف یکبار مصرف فعالیت داشته و آماده ارائه و فروش دستگاه ظروف یکبار مصرف در ظرفیت ها و سایز های مختلف میباشد

برای اطلاع از قیمت ** خط تولید ظروف یکبار مصرف *** با شماره زیر در تماس باشید

گروه صنعتی بهساز پلیمر

09122203855

منبع : گروه آی تی بهسازان پلیمر

سایت : cupplast.ir