خط تولید ظروف یکبارمصرف گیاهی PLA

خط تولید ظروف یکبار مصرف گیاهی از مواد اولیه آماده پایه نشاسته، دارای سه مرحله و 3 دستگاه اصلی است

اول – دستگاه گرانول ساز تولید مواد اولیه با ترکیب نشاسته و سایر مواد

دوم – دستگاه تولید ورق و رول از مواد اولیه آماده شده

سوم- دستگاه پرس ترموفرمینگ یا وکیوم فرمینگ برای تولید ظروف از ورق و رول آماده (تولید شده در دستگاه دوم)

معرفی هر یک از دستگاه خط تولید ظروف یکبار مصرف گیاهی و اجزای مختلف آنها

دستگاه اول: دستگاه گرانولساز

مواد اولیه ظروف یکبار مصرف گیاهی ترکیبی از نشاسته و پلیمر و چند مواد افزودنی است که این مواد باید در دستگاه گرانولساز ترکیب و کامپاند گردند.

در این دستگاه نشاسته ذرت، گندم، سیب زمینی، چغندر و … با موادی مانند گلیسرین و پلیمر PP و سایر افزودنیها ترکیب و مواد اولیه بصورت یکدست و بشکل گرانول تولید میشود.

مواد نشاسته و پلیمر و سایر مواد در ابتدا در یک دستگاه همزن سوپر میکسر با دور بالا بصورت فیزیکی و در حرارت مشخص مخلوط و سپس در دستگاه گرانولسازی این مواد مخلوط شده ذوب و با هم ترکیب و کامپاند میشوند

الف – دستگاه سوپر میکسر

ب – دستگاه گرانولساز دو مارپیچ با سرد کن مواد هوا گرم

با توجه به تخصصی بودن کار ترکیب مواد در این دستگاه، لذا به دوستانی که در ابتدا کار میباشند توصیه میگردد که مواد اولیه را بصورت آماده از واحدهای تولید کننده مواد گیاهی تهیه نمایندو خرید این دستگاه این مرحله را به بعد و زمان توسعه تولید خود موکول نمایند. مواد اولیه به حد کافی توسط سایر تولید کننندگان که صرفا کار تولید گرانول را انجام میدهند در حال تولید است.

دستگاه سوپر میکسر

(برای مخلوط اولیه نشاسته با مواد پلیمری و سایر افزودنیها )

دستگاه تولید گرانول گیاهی با هوا گرم

برش گرانول با سردکن هوا گرم

دستگاه دوم: دستگاه تولید ورق گیاهی

چنانکه قبلا هم توضیح داده شد مواد اولیه در دستگاه گرانولساز با سایر مواد مخلوط و ترکیب شده و بصورت گرانول آماده در این دستگاه تبدیل به ورق و رول میگردد

البته لازم به ذکر است با توجه به اینکه ورق تولیدی بصورت کامل بوده لذا ورق تولید شده را بعنوان محصول نهایی نیز، میتوان به بازار عرضه کرد

در دستگاه دوم یعنی پرس ترمو فرمینگ ورق تولید شده در دستگاه تولید ورق، بعنوان مواد اولیه این دستگاه وارد قسمت کوره پرس شده و پس از عملیات تولید و فرمینگ محصول نهایی به شکل ظروف یکبار مصرف تولید میشود.

اکسترودر

دستگاه تولید ورق گیاهی، مواد اولیه که در ابتدا بصورت مخلوط گرانول و مواد آسیابی است پس از ورود، ذوب و کاملا مخلوط شده و با فشار بالا به شکل ورق غیر یکنواخت و ناصاف گرم و خمیری، از هد دای اکسترودر خارج می گردد.

سیلندر و ماردون

به همراه المنت با محفظه استیل فن دار، قسمت اکسترودر خط تولید ورق گیاهی که تامین گرمای لازم برای ذوب مواد را دارد و فنها نیز برای جلوگیری از بالا رفتن حرارت المنتها از حداکثر تحمل حرارت مواد، چون بعضی از موادها با چند درجه بالا رفتن از حداکثر دمای قابل تحمل مواد، دچار تغیر رنگ و همچنین سوختگی و تغییر خاصیت و شکنندگی ورق تولیدی میشوند.

فیلتر توری

قسمت اکسترودر دستگاه تولید ورق گیاهی که مابین سیلندر ماردون و هد دای اکسترودر نصب است که مواد مذاب با عبور از فیلتر توری داخل آن مواد از سایر قطعات اضافی جدا شده و ورق خالص به دلیل مذاب بودن به راحتی از توری عبور میکنند وبرای تمیز کردن توری نیز با قدرت محرکه جک هیدرولیکی استفاده شده که فیلتر نز دارای دو توری بوده که همیشه یکی از توریها در حال کار و توری دوم در بیرون قرار گرفته و تمیز و آماده حرکت به داخل فیلتر برای کار و خروج فیلتر قبلی از سمت دیگر برای سرویس و تنظیم کردن است.

هد T-DIE

قسمت اکسترودر دستگاه تولید ورق که مواد مذاب به وارد شدن در داخل این قطعه از شکل استوانه ای بصورت تقریبا منظم با سرعت و شیب آرام، تبدیل به ورق میشود ودر خروجی این قطعه تیغه فولادی قابل تنظیم است که ضخامت ورق خروجی از اکسترودر با این تیغهها تنظیم میشود.

کلندر عرض 90 سانت با زاویه 60

مخصوص دستگاه تولید ورق گیاهی برای استفاده در تولید ظروف یکبار مصرف گیاهی

قسمت کلندر دستگاه که ورق خروجی از هد دای اکسترودر که بصورت نا منظم از نظر ضخامتی و عرضی است، در این قسمت ورق با عبور از بین دو غلطک فولادی نورد و کملا صاف شده و ضخامت محصول نهایی نیز بین این غلطکها تنظیم میشود و با عبور از روی غلطک سوم که درداخل این غلطک مایع خنک کننده در جریان است، ورق تقریبا خنک میشود البته لازم به توضیح است غلطکهای اول و دوم نیز دارای مایع خنک کننده و گرم کننده است که با تفاوت اینکه با دمای بالاتری خنک و یا گرم میشود که ورق عبوری قبل از نورد شدن در فاصله عبور از بین دوغلطک سرد نشده، تا باعث تولید ورق پله پله نشود.

قسمت کانوایر

قسمت کانوایر دستگاه که ورق نورد شده در ادامه تولید با عبور آرام از روی رولرهای این قسمت کاملا سرد میشود ودر انتهای خروجی این قسمت دو غلطک لاستیکی و فولادی با عبور دادن ورق از بین خود قدرت محرکه و حرکت ورق را با سرعت قابل تنظیم کنترل مینماید.

تابلو برق دستگاه تولید ورق

قسمت تابلو برق و فرمان دستگاه که وظیفه تقسیم برق و کنترل را بر عهده دارد همچنین لازم به توضیح است تمامی الکتروموتورهای دستگاههای تولیدی شرکت مجهز به دستگاه اینورتور تغییر دور الکترونیکی هستند و بر روی تابلو برق نصب می شوند

مشخصات کلی دستگاه تولید ورق PP. PS

دستگاه تولید ورق PP. PS مدل BP- SH12POبا ظرفیت بالا

|

مواد مصرفی PP. PS |

|

ضخامت ورق 0.2 mm 2.5 – mm |

|

عرض ورق 80- 50 mm |

|

ظرفیت تولید ورق 220 kg/h |

دستگاه سوم: دستگاه پرس ترموفرمینگ

پرسهای ساخت این شرکت برای تولید ظروف یکبار مصرف گیاهی در 2 2 سایزدر نظر گرفته شده است که در طراحی سایز و ظرفیت این پرسها بر اساس، حداکثر راندمان تولید با استفاده از حداقل انرژی مصرفی است.

پرس ترموفرمینگ پایه گیاهی

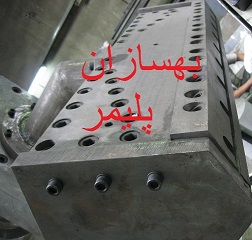

صفحه نشیمنگاه قالب پرس ترموفرمینگ

مشخصات کلی پرس ترموفرمینگ با ظرفیت متوسط

|

مواد ورق مصرفی

|

Sheet PP.PS.PET ,PVC. |

suitable Sheet Materials |

|

عرض ورق مصرفی

|

400-670mm |

Sheet Width |

|

ضخامت ورق مصرفی

|

0.2-2.0mm |

Sheet Thickness |

|

ابعاد فرم دهی پرس

|

300×630mm2 |

Max. forming Area |

|

حداکثر عمق فرم دهی

|

120mm |

Max .cup depth |

|

فشار باد فرم دهی

|

0.5-0.8Mpa |

Forming Pressure |

|

سرعت ضرب پرس در دقیقه

|

10-32 stroke/min |

Productivity |

|

حداکثر برق مصرفی

|

45kw/hour |

Rated Heating Power |

|

وزن دستگاه

|

4.5(ton) |

Total Weight |

|

ابعاد دستگاه

|

450×200×240 cm (L.W.H)

|

Overall Dimensions |

هرگونه کپی برداری از مطالب سایت بدون درج منبع پیگرد قانونی خواهد داشت.

امیدواریم مطالب فوق مفید بوده باشد