میکسر گازگیر دار – میکسر مواد پلاستیک – مخلوط کن مواد پلاستیکی – میکسر گازگیردار – تولید میکسر گازگیر دار – فروش میکسر گازگیر دار –

ساخت میکسر گازگیر دار – گازگیر میکسر دار – میکسر گازگیر دار عمودی – ساخت دستگاه میکسر مواد پلاستیکی – میکسر مواد پلاستیک و گرانول –

دستگاه میکسرگازگیردار مواد – طراحی و ساخت انواع میکسر عمودی – میکسر مواد پلاستیکی

در صنعت پلاستیکسازی، میکسرها نقش حیاتی در آمادهسازی مواد اولیه، افزودنیها و رنگها برای فرآیندهای بعدی مانند اکستروژن، تزریق و کامپاندینگ دارند. دو نوع اصلی میکسر که بر اساس جهتگیری محفظه اختلاط طبقهبندی میشوند، میکسرهای افقی و عمودی هستند. هر یک از این دو نوع، مزایا و معایب خاص خود را دارند که آنها را برای کاربردهای متفاوت مناسب میسازد.

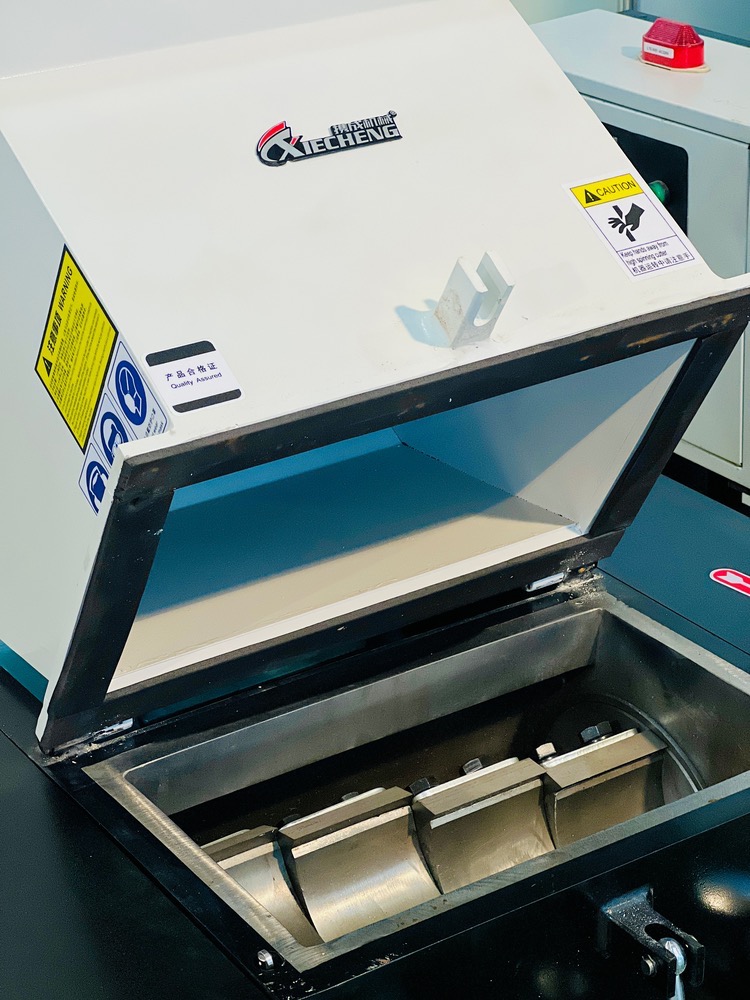

میکسرهای عمودی (Vertical Mixers)

در این نوع میکسرها، محفظه اختلاط به صورت عمودی قرار گرفته و معمولاً یک مارپیچ مرکزی (اسکرو) یا پرههای عمودی در حال چرخش، مواد را از پایین به بالا منتقل کرده و سپس با نیروی گرانش به پایین بازمیگرداند. این حرکت مداوم باعث همگن شدن مواد میشود.

مزایا:

- اشغال فضای کمتر: به دلیل طراحی عمودی، این میکسرها فضای افقی کمتری را در کارخانه اشغال میکنند که برای کارگاههای کوچکتر یا خطوط تولید با فضای محدود یک مزیت بزرگ است.

- قیمت اقتصادیتر: معمولاً قیمت اولیه میکسرهای عمودی نسبت به میکسرهای افقی مشابه، پایینتر است.

- سهولت در بارگیری: به دلیل ساختار عمودی، بارگیری مواد اولیه از بالا نسبتاً آسان است.

- مناسب برای مواد پودری و گرانولهای روان: برای مخلوط کردن مواد پودری با جریانپذیری خوب و گرانولهای کوچک که به راحتی در اثر گرانش حرکت میکنند، مناسب هستند.

- حساسیت کمتر به حرارت: برخی از مدلهای عمودی، به دلیل طراحی خاص، حرارت کمتری در حین اختلاط تولید میکنند که برای مواد حساس به دما مانند برخی از پلاستیکهای خاص مناسب است.

- قابلیت سفارشسازی در ظرفیتهای کمتر: در ظرفیتهای کوچک تا متوسط، قابلیت سفارشسازی و تجهیز به الکتروموتورهای مختلف (تک فاز یا سه فاز) را دارند.

معایب:

- سرعت میکس پایینتر: به طور کلی، میکسرهای عمودی نسبت به میکسرهای افقی زمان بیشتری برای رسیدن به یکنواختی مطلوب نیاز دارند.

- کیفیت اختلاط محدود: در برخی موارد، به خصوص برای مواد با اشکال نامنظم یا چگالیهای متفاوت، ممکن است به سطح همگنسازی بسیار بالایی که میکسرهای افقی ارائه میدهند، نرسند.

- مشکل در مخلوط کردن مواد با چگالی متفاوت: در صورتی که ذرات دارای چگالیهای بسیار متفاوت باشند، ممکن است جداسازی ذرات سنگینتر در پایین محفظه رخ دهد.

- نیاز به ارتفاع بالا: برای دسترسی به قسمت بالای میکسر جهت بارگیری یا نگهداری، به فضای عمودی کافی نیاز است.

میکسرهای افقی (Horizontal Mixers)

در این میکسرها، محفظه اختلاط به صورت افقی قرار گرفته و شامل یک شفت مرکزی با پرههای روبانی (Ribbon) یا پارویی (Paddle) است که مواد را به صورت رفت و برگشتی یا چرخشی در طول محفظه حرکت میدهد. این نوع حرکت، نیروی برشی بیشتری ایجاد کرده و به اختلاط سریعتر و همگنتر کمک میکند.

مزایا:

- سرعت میکس بالاتر: میکسرهای افقی به طور قابل توجهی سریعتر از میکسرهای عمودی به یکنواختی مطلوب میرسند.

- کیفیت اختلاط عالی و یکنواختی بالا: به دلیل مکانیزم مخلوط کردن فعالتر (برش و حرکت رفت و برگشتی)، برای دستیابی به همگنسازی بسیار دقیق و عالی، حتی برای مواد با خواص متفاوت، ایدهآل هستند.

- مناسب برای طیف وسیعی از مواد: قابلیت اختلاط مواد پودری، گرانولها، پرکها، و حتی مواد با ویسکوزیته بالا یا نیمهجامدات را دارند.

- پراکندگی بهتر افزودنیها و رنگها: به دلیل توانایی بالا در ایجاد برش، برای پراکندگی یکنواخت مقادیر کم افزودنیها و مستربچهای رنگی در حجم زیاد مواد، بسیار مؤثرند.

- سهولت در تخلیه کامل: طراحی افقی معمولاً امکان تخلیه کامل مواد را فراهم میکند و از باقیماندن مواد در نقاط کور جلوگیری میکند.

- قابلیت سفارشیسازی بالا: در ظرفیتهای مختلف و با انواع پرهها (ریبون، پارویی، و ترکیبی) قابل ساخت هستند.

معایب:

- اشغال فضای بیشتر: به دلیل ساختار افقی، فضای افقی بیشتری را در کارخانه اشغال میکنند.

- قیمت بالاتر: معمولاً گرانتر از میکسرهای عمودی هستند، به خصوص مدلهای با ظرفیت بالا.

- تمیزکاری دشوارتر: تمیزکاری میکسرهای افقی، به خصوص در صورت تغییر مکرر نوع یا رنگ مواد، ممکن است پیچیدهتر و زمانبرتر باشد، زیرا پرهها و محور ممکن است دسترسی را محدود کنند.

- تولید حرارت بیشتر: به دلیل نیروی برشی بالاتر، ممکن است در حین اختلاط حرارت بیشتری تولید کنند که برای مواد حساس به دما باید کنترل شود.

مقایسه کلی

| ویژگی | میکسر عمودی | میکسر افقی |

| اشغال فضا | کمتر (افقی) | بیشتر (افقی) |

| سرعت میکس | پایینتر | بالاتر |

| کیفیت همگنسازی | خوب (برای گرانولهای روان و پودرها) | عالی (برای طیف وسیعی از مواد) |

| قیمت | اقتصادیتر | بالاتر |

| تمیزکاری | آسانتر | دشوارتر (بسته به طراحی) |

| نوع مواد | پودری، گرانولهای روان، مواد حساس به حرارت | پودری، گرانول، پرک، مواد چسبناک، مواد با چگالی متفاوت |

| تولید حرارت | کمتر | بیشتر |

| کاربرد عمده | ترکیبهای سادهتر، آمادهسازی قبل از تزریق | کامپاندینگ، میکسهای پیچیده با افزودنیها |

نتیجهگیری

انتخاب بین میکسر افقی و عمودی به طور کامل به نیازهای خاص خط تولید شما بستگی دارد.

- اگر به دنبال راه حلی اقتصادی، با اشغال فضای کم هستید و عمدتاً با گرانولهای روان یا پودری سروکار دارید که نیاز به همگنسازی متوسط دارند، میکسر عمودی میتواند گزینه مناسبی باشد.

- اما اگر کیفیت بالای اختلاط، سرعت بالا، و توانایی ترکیب مواد پیچیدهتر (مانند مواد با چگالیهای متفاوت، افزودنیهای خاص یا مستربچهای رنگی دقیق) برای شما اولویت دارد و فضای کافی در اختیار دارید، میکسر افقی گزینه بهتری خواهد بود.

در نهایت، مشورت با تامینکنندگان معتبر و حتی انجام آزمایش با مواد خودتان بر روی هر دو نوع میکسر، میتواند به شما در تصمیمگیری نهایی کمک کند.

لیست قیمتهای مختلف خط تولید دستگاه ظروف یکبارمصرف

گروه صنعتی بهساز پلیمر با بیش از 20 سال سابقه درخشان در زمینه ساخت ماشین آلات خط تولید ظروف یکبار مصرف فعالیت داشته و آماده ارائه و فروش دستگاه ظروف یکبار مصرف در ظرفیت ها و سایز های مختلف میباشد

برای اطلاع از قیمت های ** دستگاه میکسر مواد پلاستیکی *** با شماره زیر در تماس باشید